Dyson раскрывает секреты. Часть 2: посторонним вход воспрещен

Продолжая наш обзор проходящей в Генте выставки Dyson Design secrets revealed (см. Dyson раскрывает секреты. Часть 1: этапы славного пути), переходим к той ее части, в которой раскрывается внутренняя «кухня» компании. Конечно, это лишь малая надводная вершина гигантского айсберга, каким является компания Dyson. Нам лишь немного приоткрыли дверь, за которой скрыты огромные интеллектуальные ресурсы: ведь сегодня в компании работает свыше 3500 человек, около 1700 из которых – инженеры и исследователи.

Макет головного офиса Dyson

В одном из залов гентского Музея дизайна установлен этот макет головного офиса Dyson в Малмсберри (графство Уилтшир, Великобритания). Помимо собственно офиса, здесь находится «святая святых» – центр новых разработок (Dyson Research, Design & Development centre, или коротко – Dyson RDD centre). Само здание столь же необычно, как и все, что производит Dyson: оно было построено в 1998 году по проекту архитектора Криса Уилкинсона (Chris Wilkinson), отобразившему креативный стиль компании. Регулярные волнообразные модули позволяют по мере необходимости достраивать новые секции. Здесь не нужны системы кондиционирования: конструкция крыши и входных проемов обеспечивает постоянный приток свежего воздуха. А дождевая вода стекает через множество мелких труб в желобах крыши.

В здании множество отделов, кабинетов, лабораторий, испытательных стендов. Но лишь один человек имеет доступ во все эти помещения: это Джеймс Дайсон.

Рабочая тетрадь сотрудника RDD

Самой главной ценностью компании Дайсон считает интеллектуальную собственность, и ставит во главу угла защиту идей, генерируемых им и его сотрудниками. Когда идея запатентована (а, значит, защищена патентом), с ней может ознакомиться неограниченный круг лиц. Но пока патент еще не получен, она должна храниться в тайне от конкурентов.

В офисе компании действуют персональные магнитные карты и система распознавания отпечатков пальцев сотрудников – только так они могут пройти на свое рабочее место. В первый день работы каждый инженер получает большую рабочую тетрадь: все свои наброски он может делать только в ней, и она является собственностью компании. На каждой странице ставится подпись автора и дата, тетрадь нельзя выносить за пределы RDD, а когда она закончится, то поступает на хранение в архив. Кстати, само расположение офиса Dyson в удалении от крупных городов тоже продиктовано стремлением сохранить конфиденциальность. Наверное, на улицах Малмсберри, с его населением чуть больше 5000 человек, сразу заметен подозрительный чужак, особенно если его внешность будет отличаться от англосаксонской…

Собственно, ничего нового в этом нет: те, кто работал в советских закрытых НИИ и КБ, вспомнят прошнурованные тетради, которые хранились в первом отделе и выдавались под расписку.

Записи Пита Гаммака с первыми набросками пылесоса DC01

Тетрадь, которая демонстрируется на выставке в Генте – не оригинал, а копия. Она принадлежала Питу Гамаку (Pete Gammack) – одному из первых инженеров Dyson, который по сей день трудится в компании, занимая пост директора отдела инновационных продуктов (New Product Innovation, NPI). Сейчас Пит делает записи уже в своей 142-й тетради.

Отдел NPI состоит из 80 инженеров и занимается отработкой элементов конструкции новых моделей. Задача этих специалистов – воплотить в реальном изделии новые технологии Dyson. Для этого изготавливаются многочисленные макеты и прототипы, причем делается это довольно быстро – из картона, пластика, полосок металла. Неказистые с виду, они позволяют оперативно проработать каждый элемент в отдельности, а затем уже свести их в один прибор.

После того, как концепция продукта проработана (и утверждена Джеймсом Дайсоном), он поступает в отдел развития новых продуктов (New Products Development, NPD). Здесь он может пробыть месяцы и даже годы (были случаи – до 15 лет!). Задачей отдела NPD является превращение инновационного продукта в полностью рабочий аппарат. Прорабатывается вся геометрия, буквально каждый угол, доводится до ума каждая функция. А это снова макеты, прототипы, испытания…

Созданный в 2005 году пылесос DC15 – первая модель Dyson с шаром вместо колес (технология Dyson Ball™)

Один из макетов, на котором отрабатывалась технология Dyson Ball™

Для проработки эргономики новой технологии были привлечены специалисты научной лаборатории Gate в Оксфорде

Специальный стенд рассказывает об этапах отработки элементов конструкции пылесоса с технологией Dyson Ball™

Макет пылесоса с технологией Dyson Ball™, на котором отрабатывалась схема поворотного механизма

В этом макете на тележку установили блок циклонов

Еще один макет, на котором проверялась устойчивость пылесоса к опрокидыванию

Макет из пластика: на нем отрабатывалась схема соединения блока циклонов с шаром

Здесь соединительная трубка проходит сбоку, но этот вариант был отброшен после испытаний: оказалось, что при движении по квартире она задевает за дверные косяки и ножки стульев. В итоге трубку провели поверху.

Макет из пластика и картона для изучения возможной компоновки шара (в нем располагаются мотор, предмоторный фильтр и механизм сматывания шнура)

Посадочный модуль межпланетной станции? Нет, это макет для отработки акустических характеристик пылесоса.

Когда разобрались с акустикой, изготовили еще один макет для испытаний – здесь блок циклонов установлен на тележке, но не соединен с шаром

С помощью этого макета отрабатывалась система выпуска воздуха. Для этого в шаре просверлили много отверстий.

Макет узла отсоединения контейнера

В этом макете внутри шара располагаются грузы, имитирующие мотор и механизм сматывания шнура – так искали максимально устойчивую компоновку

Эффективность работы блока циклонов отрабатывалась на отдельном макете

И вот работа конструкторов закончена. Макет слева - это финальный вариант дизайна. Макет справа предназначен для отправки на завод в Малайзию, где начнется выпуск данной модели.

Пылесосы Dyson с технологией Dyson Ball™ имеют низкий центр тяжести, их легко тянуть за собой, поскольку шар не цепляется за углы или за складки ковра. А уникальная система рулевого управления позволяет пылесосу разворачиваться на месте и легко маневрировать между мебелью.

Если кому-то показалось, что при разработке этих моделей инженерами изготовлено слишком много пробных образцов, напомним: создавая свой первый циклонный пылесос, Джеймс Дайсон за пять лет сделал 5127 макетов!

Беспроводной пылесос должен ощущаться в руке как хорошо подобранный меч – без этого не выиграть битвы с пылью

На этом снимке сэр Джеймс (в 2006 году он был возведен в рыцарское звание) держит… нет, не рыцарский меч, а беспроводной пылесос DC45, демонстрируя его баланс

Макеты первого беспроводного пылесоса DC16, разработка которого началась в 2005 г. Левый макет использовался для отработки циклонной системы отделения пыли, правый представлял собой первое цветовое решение.

«Сердце» беспроводного пылесоса – миниатюрный электромотор с цифровым управлением

Эти компактные и мощные устройства – оригинальная разработка компании Dyson, и выпускаются они на собственном заводе в Сингапуре. Первый мотор X020 DDM был разработан в 2004 г., развивал до 90 000 об./мин. Вначале он использовался в пылесосе DС12, а затем и в первой сушилке для рук Dyson Airblade™. Следующим был мотор V2 весом всего 139 г (2009 г.), в 2012 году появился V4 диаметром 85 мм, развивающий до 104 000 об./мин (он сменил мотор X020 в сушилках для рук), а в 2013 году был разработан мотор V6 мощностью 350 Вт и разгоняющийся до 110 000 об./мин – сейчас он работает в беспроводных пылесосах нового поколения.

Сверху вниз: цифровые моторы V2 (2009 г.), V4 (2012 г.) и V6 (2013 г.)

Шедевр миниатюризации – цифровой мотор V6

Эволюция циклонов Dyson

Компания непрерывно совершенствует ключевое изобретение Джеймса Дайсона – технологию циклонного отделения пыли от потока воздуха. За два десятилетия она прошла такие этапы: 1993 – технология Dual Cyclone, 2002 – технология Root Cyclone, 2008 – технология Root Cyclone с дополнительным уровнем фильтрации, 2012 – технология Radial Root Cyclone, 2013 – технология Dyson Cynetic.

Главным преимуществом циклонных пылесосов Dyson было и остается постоянство мощности всасывания – она не падает при заполнении контейнера пылью. Но в новейших моделях пылесосов Dyson, где используется технология Dyson Cinetic™, еще и отпала необходимость замены или обслуживания фильтров – их не нужно мыть или менять. Вот что сказал об этом сам изобретатель: «Избавившись от мешков-пылесборников, мы решили проблему потери мощности всасывания. Однако фильтры по-прежнему необходимо было обслуживать. Новые пылесосы Dyson Cinetic™ настолько эффективно отделяют микроскопические частицы пыли, что отныне о фильтрах можно забыть навсегда».

Блок мультициклонов пылесоса Dyson Cynetic (всего в нем 54 циклона)

Недавно нами был протестирован пылесос Dyson DC52 с системой Dyson Cynetic (см. Пылесос собаке друг )

При работе пылесоса эластичные наконечники вибрируют с высокой частотой, чтобы предотвратить засорение циклонов

Инженеры компании испытали более 50 различных материалов для изготовления наконечников: слишком жесткий материал не позволял им интенсивно вибрировать, а слишком мягкий мог привести к их деформации воздушным потоком и блокированию доступа пыли к контейнеру. В итоге исследований было найдено оптимальное решение.

Надо отметить, что офисное здание в Малмсберри оснащено самой передовой лабораторной и измерительной техникой – Джеймс Дайсон предпочитает иметь у себя самое лучшее оборудование, нежели отдавать заказы на исследования сторонним организациям. Здесь есть лаборатории аэродинамики и микробиологии, безэховая акустическая камера и стенды для механических испытаний материалов на прочность.

Механический стенд для проверки на прочность беспроводных пылесосов: машина непрерывно «лупит» ими о пол

Но на заводе в Малайзии пылесосам достается куда сильнее: испытательный комплекс включает стенды проверки всех узлов конструкции (кадр из видеофильма)

Тим Секстон демонстрирует нам установку для испытаний сушилки Dyson Airblade™ с парой искусственных рук, изготовленных инженерами компании

Впрочем, при разработке этого устройства использовались и руки испытателей-добровольцев: они загрязнялись так, чтобы кожу было трудно отмыть, затем мылись…

…и сушились в Dyson Airblade™

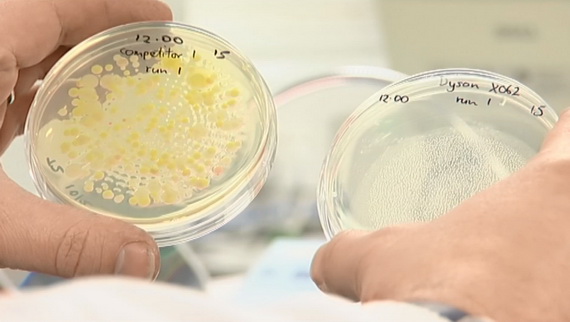

При этом специалисты замеряли концентрацию микроорганизмов на коже и на поверхности сушилки (кадры из видеофильма)

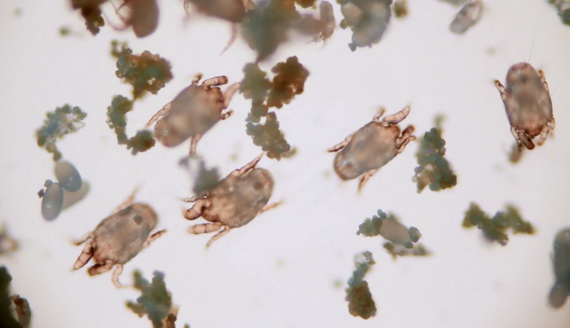

В компании уделяют очень серьезное внимание микробиологическим исследованиям. Перед нами инкубатор пылевых клещей, в котором может содержаться до 100 000 особей. Колба в центре наполнена смесью дрожжей и корма для собак – это альтернативная питательная среда для клещей (в домашних условиях пищей для них служат чешуйки кожи).

Вот они под микроскопом – эти микроскопические существа, способы эффективной борьбы с которыми разрабатываются в лаборатории Dyson

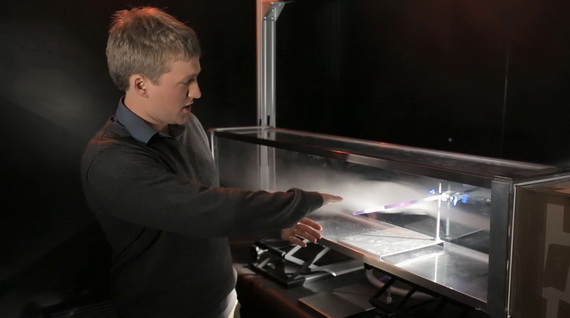

В Малмсберри прекрасно оборудованные аэродинамические лаборатории. Вот аэродинамическая труба для продувки элементов конструкции различных приборов…

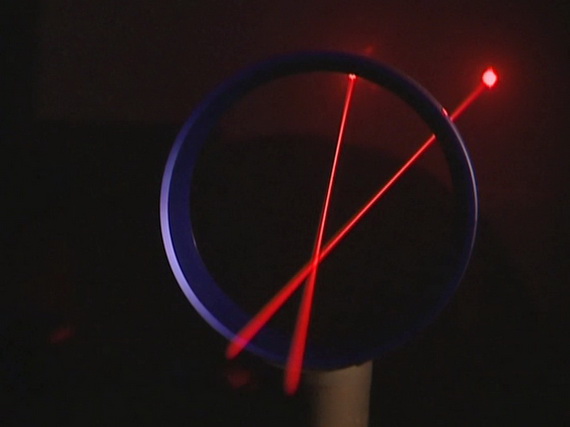

А это лучи лазерного допплеровского анемометра – в точке их пересечения измеряется скорость воздушного потока (кадр из видеофильма)

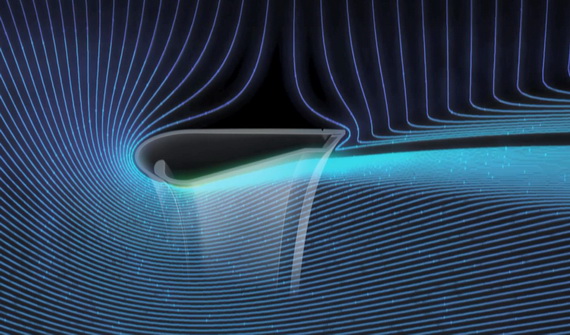

При отработке элементов конструкции используется компьютерная визуализация потока

Приборы помещаются в безэховую камеру для измерения акустических характеристик

Наверное, можно было бы еще долго рассказывать об удивительных артефактах компании Dyson, которые представлены широкой публике на выставке, открывшейся в Генте. Почему было принято решение открыть многое из того, что до сих пор было строго конфиденциальным? Нам кажется, из-за того, что для самой компании это давно пройденный этап: все равно, что сейчас рассекретить чертежи первого вертолета Сикорского или первого автомата Калашникова. Компания стремительно движется вперед, а то, что показано на выставке, лишь подчеркивает слова Джеймса Дайсона:

«Мы по-прежнему развиваемся, и будем развиваться. С каждым днем к нам приходит все больше людей, появляется больше идей, мы открываем новые филиалы в разных уголках мира. Все происходит очень быстро. Поэтому важно помнить, с чего все начиналось.

Все только начинается».

Команда Dyson: сотрудники английского и московского офисов